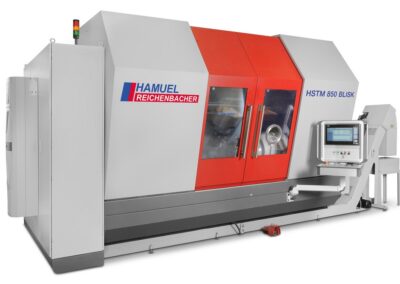

5 Achs-Bearbeitungszentrum HSTM

Warum Potenziale verschenken?

Wettbewerbsvorteile nutzen! Das 5 Achs-Bearbeitungszentrum HSTM mit horizontaler Werkstückanordnung ist besonders für die Bearbeitung von Turbinen- und Kompressorschaufeln, Blisks und/oder Radialverdichtern geeignet. Für optimale Massenverteilungen, exzellente Belademöglichkeiten und eine hervorragende Sicht auf die Bearbeitung, ist die Führungsordnung in einem Winkel von 45° nach vorne geneigt.

Konfigurationsbeispiele

HSTM

Präzision und Ökonomie

Die HSTM übertrifft höchste Anforderungen der modernen Schaufelbearbeitung bezüglich der erreichbaren Genauigkeiten und Oberflächenqualitäten. Die Robustheit, Steifigkeit sowie eine integrierte HSC-Unterstützung stellen kontinuierlich die maximale Produktivität sicher.

Extreme Anpassungsfähigkeit

Der kompakte Aufbau der Maschine stellt eine schnelle und flexible Aufstellung beim Kunden sicher – ohne hohe Anforderungen an die Beschaffenheit des Fundaments. Die Maschine besteht aus einem einteiligen Maschinengrundkörper, auf dem alle Komponenten ideal für die Bearbeitung von horizontal eingespannten Werkstücken angeordnet sind.

Ergonomie und Produktivität

Die schräge Anordnung der Achsen im Maschinenraum garantiert einen hervorragenden Abfluss der Späne. Standard-Schnittstellen an den Rotationsachsen und Peripheriekomponenten sind die wesentlichen Merkmale dieser für höchste Produktivität konstruierten Maschine. Bei der Anordnung der Bedien- und Serviceelemente wurde besonders Wert auf die ergonomische Handhabung gelegt.

Die HSTM Baureihe steht für:

- Exzellente Verfügbarkeit

- Hohe statische und dynamische Steifigkeit

- Thermostabilität in allen Achsen

- Modularen Aufbau

- Ergonomisches Design

- Motorspindeln mit hoher Drehzahl und starkem Drehmoment

- Höchste Maschinendynamik für kurze Werkstückbearbeitungszeiten

- Beste Zugänglichkeiten bei Wartungen und Service

- Höchste Anforderungen bezüglich Genauigkeit und Oberflächenqualität

- Automatischen Werkzeug- und Werkstückwechsel

- Exzellente Oberflächenqualitäten durch hydrostatische A- und C‑Achsen (optional)

Turbinenschaufelbearbeitung

Sie brauchen außergewöhnliche Lösungen – keine Kompromisse!

In der Luftfahrt können schon kleinste Fehlerquellen die größten Katastrophen verursachen. Aus diesem Grunde sind wir uns der großen Verantwortung hinsichtlich einer herausragenden Qualität und nachhaltigen Zuverlässigkeit unserer Lösungen bewusst. So genügt es nicht, allgemein gültige Qualitätsstandards zu erfüllen. Vielmehr wollen wir sie immer wieder aufs Neue übertreffen. Das heißt konkret: Leistungsfähigere Lösungen mit noch größeren Vorteilen für den Kunden.

Mit unserem System-Know-how, das sich in der gesamten Prozesskette zeigt, können wir Sie entscheidend dabei unterstützen, Ihre Wettbewerbsposition weiter auszubauen, indem Sie nicht nur Ihre betriebliche Leistungsfähigkeit, sondern sowohl Ihr Sicherheits- als auch Ihr Rentabilitätsniveau deutlich steigern. Wir sind stolz auf unsere Fähigkeit, mit innovativen Bearbeitungstechnologien und maßgeschneiderten Präzisionsmaschinen mehr Sicherheit in die Luftfahrt zu bringen.

Unsere Kenntnisse und die hohen Anforderungen an Präzision und Qualität verschaffen natürlich nicht nur unseren Kunden aus der Luftfahrt, sondern auch Kunden aus anderen Branchen, einen Vorteil gegenüber dem Wettbewerb.

Bliskbearbeitung

Einsatz modernster Technik

Insbesondere bei der Herstellung von Flugtriebwerken wird die Innovation durch die Forderung nach geringerem Verbrauch vorangetrieben. Das ist nur mit einer Gewichtsreduzierung und einer Effizienzsteigerung zu erfüllen.

Diese Bedingungen führten zum Einsatz hochentwickelter, leichter, hitzebeständiger Werkstoffe und der Zusammenfassung von Einzelbauteilen, d. h. Reduzierung von Montage- und Fügegeometrien. Die Effizienzsteigerung erzwingt höhere Anforderungen an die Leistungsdichte mit zunehmenden Drehzahlen, also Umfangsgeschwindigkeiten sowie dreidimensional gestaltete Beschaufelungen.

Aus den dargestellten Herausforderungen entwickelte sich der Blisk, ein hochgradig funktionsintegriertes Bauteil, welches die Einzelbeschaufelung ersetzt.

Effektivität als Argument

Blisks sind heute aus der Turbinenfertigung nicht mehr wegzudenken. Sie haben weitgehend Einzelschaufeln, die auf Scheiben montiert werden, ersetzt. Das Wort Blisk entstand aus der begrifflichen Zusammenfassung von Blade und Disk.

Bei dem Fertigungsprozess einer Blisk werden mit Hilfe einer CNC-Fräsmaschine Schaufelprofile seitlich aus einer geschmiedeten Scheibe gefräst. Diese wird durch eine Aufspannvorrichtung an der A‑Achse befestigt und kann bei der Bearbeitung mit dem 5‑Achs-Fräskopf drehend bewegt werden. Die Schwenkbewegungen werden hierbei nur von dem Fräskopf durchgeführt. Die Komplexität der Geometrie einer solchen Blisk erfordert ein hohes Maß an Know-how sowie gut ausgereifte Fräsmaschinen auf dem neuesten Stand der Technik.

Ein Gesamtpaket, mit welchem Sie bei HAMUEL rechnen können.

Vorteile beim Einsatz von Blisk:

- Keine Füge-Geometrien von Schaufelfuß und Scheibe

- Keine Montage

- Kein Einfluss der Fügestelle auf das Bauteilverhalten, z.B. infolge von Fliehkräften bei hohen Drehzahlen

- Effizienz-Steigerung der Turbine

- Lebensdauer-Erhöhung des Bauteils, da es zu keinen Rissbildungen an den Schaufelfüßen kommen kann