HybriDX-LT

Hybride Fertigungstechnologien

Bei der Hybridfertigung für Thermoplastische Kunststoffe kombiniert die ECO-Hybrid die auf Fused Granular Fabrication (FGF) basierende Extrusion mit zerspanender Bearbeitung.

Diese Anlage, die in Zusammenarbeit mit der Sparte Additive Fertigungssysteme der Hans Weber Maschinenfabrik GmbH entstand, arbeitet durch direktes Extrudieren eines Kunststoffgranulats. Durch den kontinuierlichen Auftragsdruckprozess ist die Herstellung großvolumiger und äußerst belastbarer Bauteile möglich. Nach oder während des Drucks erfolgt die zerspanende 5‑Achs Bearbeitung, um Genauigkeiten und Oberflächen zu optimieren. Damit ist sie ideal für die Produktion von grobförmigen Bauteilen als schnelle Prototypen oder in der Endfertigung für Klein- und Großserien geeignet.

Dr. Kawalla-Nam: „Mit dieser zukunftsweisenden Hybridtechnologie werden Prozesse deutlich effizienter gestaltet. Ziel muss sein, große Stückzahlen in kurzer Zeit zu wettbewerbsfähigen Kosten produzieren zu können“.

Mit der ECO-Hybrid lassen sich neben kleinen 3D-Bauteilen vor allem großvolumige Bauteile, wie beispielsweise Fassadenelemente, Schalungen in der Bauindustrie oder Guss-/Pressformen in Formenbauindustrien schnell herstellen. Deren Funktionalität in Bezug auf gewünschte Genauigkeiten und hochwertige Oberflächenbeschaffenheit werden durch die CNC-Bearbeitung perfektioniert.

HybriDX-LT

Basismaschine ECO-LT: Schwingungsarmer Portalrahmen mit feststehendem Bearbeitungstisch auf stabilem Unterbau. Die Maschine ist komplett mittels einer Schutzkabine inklusive Deckenelement gekapselt. Mit zwei Aggregat-Ausstattungsvarianten und einen 7‑fach Werkzeugwechsler werden die unterschiedlichsten Kundenanforderungen erfüllt.

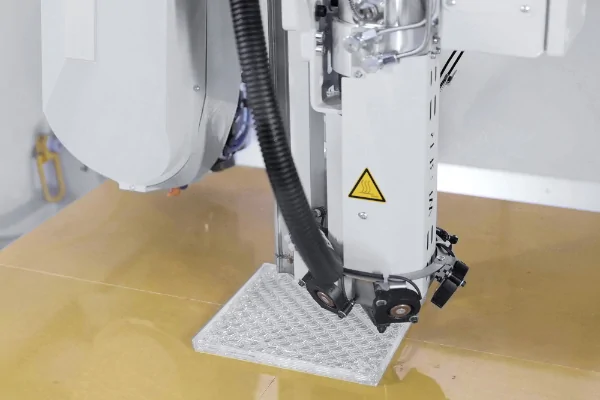

Drucktisch:

- Tischfläche beheizbar bis 150 °C

- Dauerdruckplatte (Oberfläche)

- Grundplatte aus Gussaluminium

- Platte gefräst (glatt oder gerastert)

- Stahlleisten mit Pass- und Gewindebuchsen

Extruder

Plastifizierung bis 450 °C max.

Materialausstoß von 8 kg/h bis 30 kg/h

Düsendurchmesser von 1 mm bis 20 mm

Das Granulat wird im Extruder geschmolzen und durch eine Düse schichtweise auf der Bauplattform/dem Drucktisch abgelegt.

Fräsaggregat

Der kardanisch gelagerte 5‑Achs-Arbeitskopf ist bis zu 46° unterschwenkend und mit verschiedenen Kopfvarianten ausrüstbar. Dies ermöglicht die hochpräzise räumliche Bearbeitung von Freiformflächen und Konturen während und nach dem 3D-Druck.